Entender la energía antes de transformarla

En el contexto industrial actual, hablar de eficiencia energética sin hablar de diagnóstico es como planear un viaje sin conocer el punto de partida. Antes de invertir en equipos, tecnologías o esquemas de energía limpia, es indispensable comprender cómo, dónde y por qué se consume energía dentro de una organización.

Ese análisis integral se conoce como diagnóstico energético, y constituye la base técnica para cualquier estrategia seria de eficiencia, ahorro y sostenibilidad.

Lejos de ser un trámite o un requisito normativo, el diagnóstico energético es una herramienta de gestión estratégica. Permite identificar ineficiencias ocultas, cuantificar pérdidas, priorizar inversiones y establecer indicadores de mejora. En un entorno donde la energía representa un componente crítico del costo operativo, el diagnóstico energético es el punto de partida hacia la eficiencia energética industrial y la adopción inteligente de soluciones energéticas industriales.

¿Qué es un diagnóstico energético y por qué es tan importante?

Definición y alcance

Un diagnóstico energético es una evaluación sistemática, técnica y cuantitativa del consumo energético de una instalación, proceso o sistema. Su objetivo es identificar las oportunidades de mejora en el uso y gestión de la energía, así como establecer una línea base confiable que permita medir el impacto de futuras acciones de eficiencia o inversión.

A diferencia de una simple auditoría de consumo, el diagnóstico energético va más allá de revisar facturas o equipos. Incluye mediciones reales, análisis de demanda, revisión de hábitos operativos y evaluación de la infraestructura eléctrica, térmica y mecánica.

Su papel en la planeación energética

Para las empresas industriales, el diagnóstico energético es el primer paso hacia la creación de una estrategia integral de eficiencia energética industrial. Sin una visión clara de la situación actual, cualquier inversión corre el riesgo de ser parcial, redundante o poco rentable.

El diagnóstico proporciona el conocimiento necesario para definir proyectos concretos, calcular su retorno y priorizar acciones según su impacto técnico y financiero.

Elementos clave de un diagnóstico energético

Recolección y análisis de información

El primer componente de un diagnóstico energético es la recopilación detallada de información sobre los patrones de consumo. Esto incluye:

- Facturación eléctrica y de combustibles.

- Planos eléctricos y mecánicos.

- Historial de mantenimiento de equipos.

- Horarios de operación y cargas críticas.

- Tipología de maquinaria e iluminación.

El análisis de estos datos permite detectar anomalías, como picos de demanda, pérdidas no técnicas o equipos sobredimensionados.

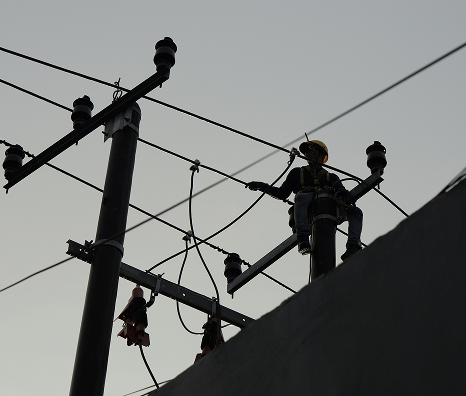

Mediciones en campo

El diagnóstico energético debe sustentarse en datos reales obtenidos a través de mediciones en sitio. Se utilizan equipos especializados como analizadores de redes, sensores de flujo, medidores de temperatura y caudalímetros. Estas herramientas ayudan a determinar la eficiencia real de motores, compresores, calderas, sistemas de aire acondicionado y líneas de producción.

Evaluación del desempeño energético

Con la información obtenida, se calculan indicadores de desempeño energético (IDE), que permiten comparar el consumo actual con estándares de referencia o con otras plantas similares. Esta etapa del diagnóstico energético define la línea base de consumo, indispensable para evaluar el impacto de las futuras mejoras.

Identificación de oportunidades de mejora

El resultado más valioso del diagnóstico energético es la lista de acciones concretas que pueden implementarse para reducir el consumo y mejorar la eficiencia. Estas oportunidades se clasifican en tres niveles:

- Operativas: ajustes en horarios, prácticas de uso y mantenimiento preventivo.

- Tecnológicas: sustitución o modernización de equipos ineficientes.

- Estructurales: rediseño de procesos, implementación de automatización o integración de energía renovable.

Diagnóstico energético y eficiencia energética industrial

De los datos a la estrategia

La eficiencia energética industrial no depende únicamente de la tecnología, sino del conocimiento profundo del consumo. El diagnóstico energético traduce datos dispersos en información accionable: identifica dónde se pierde energía, cuánto cuesta cada pérdida y cómo priorizar soluciones con base en rentabilidad.

Este enfoque evita decisiones impulsivas, como cambiar equipos sin saber si son la causa principal del problema. En cambio, permite desarrollar una ruta de eficiencia real, alineada con la operación y los objetivos financieros de la empresa.

Beneficios tangibles para la industria

Implementar un diagnóstico energético genera beneficios inmediatos:

- Reducción de costos operativos: al identificar desperdicios y oportunidades de ahorro.

- Mayor confiabilidad: al detectar fallas potenciales antes de que afecten la producción.

- Planeación de inversiones: con base en datos técnicos y retornos medibles.

- Cumplimiento normativo: al facilitar auditorías y certificaciones.

- Integración con metas ESG: al medir y reportar avances en eficiencia y sostenibilidad corporativa.

Diagnóstico energético en México: contexto y normatividad

Marco regulatorio vigente

En México, el marco legal en materia de eficiencia energética está encabezado por la Ley para el Aprovechamiento Sustentable de la Energía y por las normas oficiales NOM-ENER, que establecen criterios mínimos de desempeño para equipos eléctricos e instalaciones.

Aunque el diagnóstico energético no siempre es obligatorio, sí se recomienda como práctica para cumplir con los lineamientos de la Comisión Nacional para el Uso Eficiente de la Energía (CONUEE) y para participar en programas de reconocimiento o financiamiento vinculados con la eficiencia energética.

Incentivos y financiamiento

Diversos programas gubernamentales y fondos internacionales promueven el uso de diagnósticos energéticos como requisito para acceder a créditos verdes o financiamiento climático. La banca de desarrollo y los organismos multilaterales consideran estos diagnósticos como garantía técnica de viabilidad y sustentabilidad.

Madurez del mercado industrial

En los últimos años, las empresas mexicanas han avanzado en la adopción de estrategias de eficiencia, pero aún existe una brecha significativa. Muchos corporativos desconocen el potencial de ahorro que pueden obtener mediante un diagnóstico energético, que en promedio detecta oportunidades de reducción de consumo del 10% al 30% sin comprometer la producción.

Metodología de un diagnóstico energético industrial

Etapa 1: Definición del alcance

Todo diagnóstico energético debe comenzar con una delimitación clara del objetivo: qué instalaciones, equipos o procesos se van a evaluar. Esto evita dispersar recursos y permite enfocar el análisis en los sistemas de mayor impacto energético, como compresores, motores, iluminación o climatización.

Etapa 2: Recolección de información y medición

En esta fase se recopilan datos históricos de consumo y se instalan instrumentos de medición para obtener valores reales de energía eléctrica, térmica y de combustibles. Es fundamental que las mediciones abarquen periodos representativos de la operación, considerando variaciones estacionales o turnos de producción.

Etapa 3: Análisis y balance energético

Se realiza un balance entre la energía que entra y la que se utiliza, considerando pérdidas en cada etapa del proceso. Este análisis identifica los puntos críticos donde la eficiencia puede mejorarse mediante ajustes técnicos o tecnológicos.

Etapa 4: Identificación de medidas de mejora

Con base en los resultados del balance, se proponen medidas específicas. Estas pueden incluir desde la calibración de motores hasta la sustitución de sistemas de aire comprimido o la integración de energías renovables. Cada medida debe acompañarse de una estimación de ahorro, costo de inversión y periodo de retorno.

Etapa 5: Priorización y plan de acción

El diagnóstico energético culmina con un plan de acción que ordena las medidas según su impacto económico y técnico. Este documento se convierte en la hoja de ruta para implementar proyectos de eficiencia energética industrial y desarrollar soluciones energéticas industriales personalizadas.

Tecnologías clave en el diagnóstico energético moderno

Medición avanzada y digitalización

La digitalización ha transformado la manera en que se realizan los diagnósticos energéticos. Los sistemas modernos utilizan sensores IoT, medidores inteligentes y plataformas de análisis en la nube para registrar el consumo en tiempo real. Esto permite identificar patrones anómalos y optimizar el uso de la energía con precisión milimétrica.

Inteligencia artificial y analítica predictiva

El uso de algoritmos de inteligencia artificial permite procesar grandes volúmenes de datos energéticos para detectar ineficiencias invisibles a simple vista. Además, facilita el mantenimiento predictivo, anticipando fallas en motores o sistemas eléctricos antes de que generen pérdidas.

Integración con plataformas de gestión energética

Los resultados del diagnóstico energético pueden integrarse con sistemas de gestión energética (SGE) basados en la norma ISO 50001. Estas plataformas centralizan los indicadores de consumo, alertas y reportes, facilitando el seguimiento y la mejora continua.

Conexión con almacenamiento y generación distribuida

Un diagnóstico energético bien ejecutado revela cuándo y cómo conviene integrar generación distribuida en México o almacenamiento energético para empresas. Al identificar los picos de demanda o los momentos de baja carga, las empresas pueden optimizar el uso de fuentes renovables y reducir su dependencia del suministro convencional.

.svg)

.svg)

.svg)